فرایند جداسازی غشایی

فرایند جداسازی غشایی

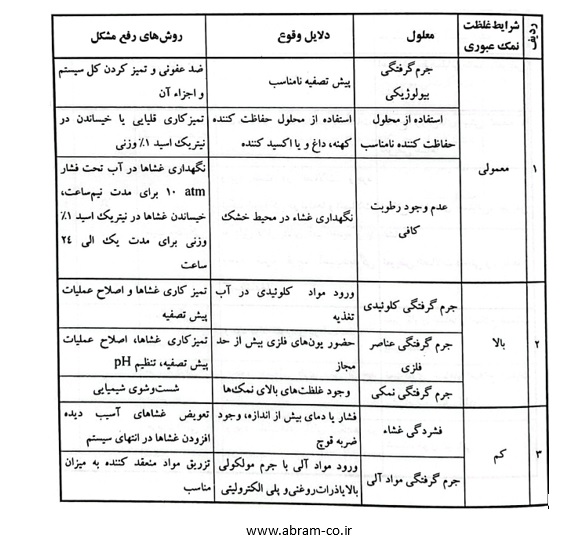

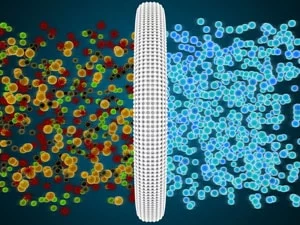

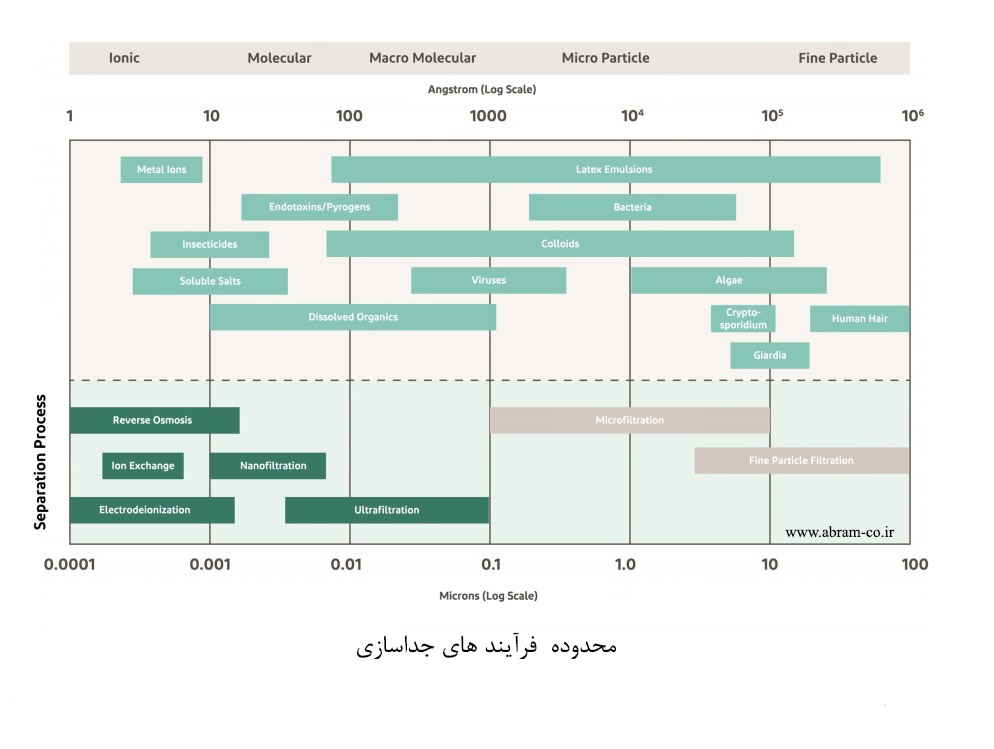

فرآیندهای غشایی membrane processes به شیوههای فیزیکی برای جداسازی حلال از نمکهای محلول در آن با استفادهاز غشاهای نمیهتراوا اطلاق میشود. این فرآیندها در سالهای اخیر پیشرفتهای زیادی داشته است. سابقه استفاده از غشاء برای جداسازی، خالص سازی و یا غلیظ سازی محلولها به ویژه سیالهای حاوی میکروارگانیزمها مورد استفاده قرار گرفت. سیر تکاملی این پدیده با انجام پژوهشها بر روی ساخت انواع غشاها و شناخت فرآیند در طی زمان به گونهای ادامه یافت که در حال حاضر این فرآیند یکی از شیوههای اصلی شیرین سازی آبدریا محسوب میشود. فرآیندهای غشایی براساس اندازه کوچکترین ذره که تحت تاثیر نیروی فشاری از غشاء عبور میکند به نامهای زیر نامیده میشوند.

- میکروفیلتراسیون (Micro filtration)

- اولترا فیلتراسیون (Ultra filtration)

- نانو فیلتراسیون (Nano filtration)

- اسمز معکوس (Reverse Osmosis-hyper filtration)

جدول زیر دامنه عملکرد هرکدام از فرآیندها را با توجه به اندازه کوچکترین ذره عبوری مشخص میکند.

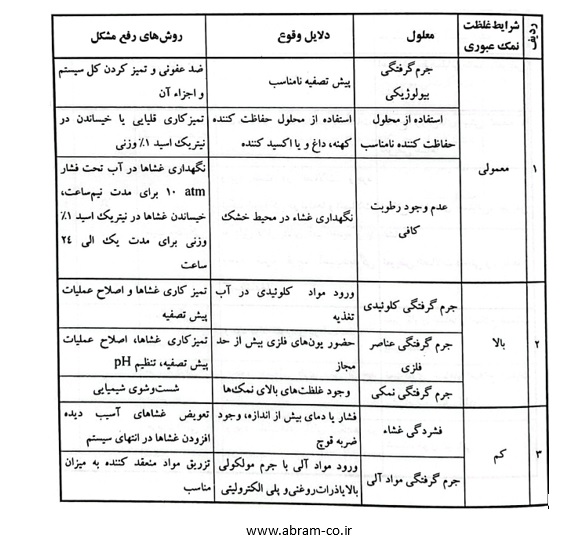

در یک فرآیند غشایی بطور معمول دوفاز به وسیله فاز سوم که غشاء میباشد از یکدیگر جدا گردیدهاند. غشاء تعیین کننده پدیده انتقال جرم است. هرکدام از دو فاز به صورت محلولی از جزءهای مختلف میباشد که برخی از این جزءهای محلول بیش از سایر جزءها از طریق غشاء منتقل میشوند. در صورت ادامه عمل انتقال جرم، یکی از فازها از جزءهای عبوری مخفی و دیگر از این جزءها تهی میگردد. دو ویژگی اصلی در انتقال که توسط غشاء اعمال میشوند عبارت هستند از:

- نفوذ پذیری یا تراوایی (permeability)

- انتخابگری یا گزینش پذیری (selectivity)

تمامی مواردی که به عنوان غشاء عمل مینمایند، دارای ویژگی عبور مواد مختلف به طور انتخابی هستند. فرآیندهای غشایی میتوانند از نیرویهای محرکه گوناگونی برای جداسازی بهرهمند شوند. انتقال جرم در یک غشاء میتواند به وسیله پدیدههای نفوذ و یا جابهجایی انجام گیرد. پدیده انتقال جرم جابجایی، در اثر اختلاف پتانسیل الکتریکی، غلظت، فشار، و یا دما انجام مییابد.

مواد پلیمری مورد استفاده در ساخت انواع غشاءهای تجارتی :

مزایای فرآیندهای غشایی

- صرفهجویی در مصرف انرژی به دلیل عدم تغییر فاز.

- کاهش فضای مورد نیاز به علت کم حجم بودن مدولهای غشایی.

- سریعتر بودن فرآیند به دلیل نازک بودن غشاء و بالا بودن سرعت انتقال جرم در آن.

- توانایی انجام در دمای پائین که مزیت بالایی برای محلولهای حساس به گرما است.

- پائین بودن هزینه سرمایه گذاری در مقایسه با سایر روشها در سطح جهانی

- سهولت در گسترش دادن سیستم.

- قابلیت ساخت به اشکال و اندازههای مختلف

غشاها دارای عمر زیادی میباشند. عمر مفید غشاهای اولترافیلتراسیون بیش از دو سال و عمر مفید غشاهای اسمزی معکوس بیش از پنج سال گزارش شدهاند. غشاها از مواد مختلف آلی و یا معدنی ساخته میشوند. این مواد شامل پلیمرها، سرامیک، فلزات و مایعات میباشند که مواد پلیمری بطور گستردهای مواد استفاده قرار میگیرند. برخی از مواد پلیمری به کار گرفته شده بر طبق جدول بالا میباشد. کارکرد غشاء منشاء انتخاب جنس غشاء در طراحی یک فرآیند غشایی است. نحوه کارکرد غشاء توسط ویژگیهای فیزیکی و شیمیایی آن مشخص میشود.

خواص شیمیایی غشاء شامل واکنش پذیری آن با سایر مواد، بار سطحی و توانایی جذب اجسام دیگر میشود. خواص فیزیکی غشاء را اندازه، شکل و نوع حفرههای موجود در غشاء، مقاومت مکانیکی و مقاومت حرارتی تشکیل میدهند. آب گریزی و یا آب دوستی غشاء ناشی از ویژگیهای فیزیکی و شیمیایی آن است. اساسی ترین متغییرهایی که ویژگیهای فیزیکی و شیمیایی یک غشاء را تعیین میکنند شامل مواد اولیه بکار رفته، شیوه ساخت و عملیات اصلاحی غشاء میشوند.

غشاهای پلیمری بیش از سایر غشاها مورد استفاده قرار میگیرند. کاربرد هر غشاء بستگی به شرایط محیطی دارد.به عنوان مثال غشاهای ساخته شده از نیترات سلولز و یا استات سلولز به گرما، مواد شیمیایی و مواد بیولوژیکی حساس میباشند. برای جلوگیری از خراب شدن آنها بایستی pH محیط اسیدی و در حد 4 الی 5/6 باشد و دمای غشاء در حد دمای معمول باشد. غشاهای تولید شده از مشتقات سلولز در محیطهای قلیایی به طور سریع هیدرولیز میشوند. در غشاهای تفلونی (PTFE) دارای مقاومت بیشتری در مقایسه با غشاهای سلولزی هستند.

غشاهای پلیمری بیش از سایر غشاها مورد استفاده قرار میگیرند. کاربرد هر غشاء بستگی به شرایط محیطی دارد.به عنوان مثال غشاهای ساخته شده از نیترات سلولز و یا استات سلولز به گرما، مواد شیمیایی و مواد بیولوژیکی حساس میباشند. برای جلوگیری از خراب شدن آنها بایستی pH محیط اسیدی و در حد 4 الی 5/6 باشد و دمای غشاء در حد دمای معمول باشد. غشاهای تولید شده از مشتقات سلولز در محیطهای قلیایی به طور سریع هیدرولیز میشوند. در غشاهای تفلونی (PTFE) دارای مقاومت بیشتری در مقایسه با غشاهای سلولزی هستند.

در محیطهای اسیدی و بازی و مواد شیمیایی به جز هیدروکربنهای حلقوی در دمای بالا مقاوم هستند. این غشاها تحمل دمای از 100 الی 300 را دارند. غشاهای تفلونی توسط نگهدارندههایی از جنس پلی اتیلن تقویت مکانیکی میشوند تا در صورت جابجایی خسارت نبینند. غشاهای ساخته شده از پلی وینیل کلرید (PVC) به صورت خالص و یا مخلوط با سایر پلیمرها در مقابل اسیدها و بازهای نسبتاً قوی دارای مقاومت خوبی هستند ولی در دماهای بیش از 65 نرم میشوند.

غشاء پس از بکارگیری هر چند مدت یکبار نیاز به تمیز کردن دارد. این کار با مواد شیمیایی انجام میپذیرد. انتخاب مواد شیمیایی تمیز کننده بستگی به جنس پلیمر بکار رفته شده در غشاء دارد. به عنوان مثال غشاهای ساخته شده از پلی آمید که مقاومت خوبی را در حلالها دارند و قابلیت اتو کلاو استریل را دارا میباشند شدیداً در مقابل کلرین موجود در مواد شیمیایی حساس هستند و در نتیجه نمیتوان از مواد کلردار برای تمیز کردن این گونه غشاها استفاده نمود.

ساختمان غشا

ساختمان غشا را مورفولوژی غشاء مینامند و در نحوه کارکرد آن نقش اساسی دارد. غشاهای جامد دارای دو ساختار اصلی میباشند که عبارتند از:

- غشاهای متخلخل (Porous membranes)

- غشاهای بدون حفره (Non-porous membranes)

در غشاهای متخلخل اندازه حفرهها و توزیع آنها متفاوت هستند. غشاها بر اساس اندازه حفرههای آن به صورت زیر دسته بندی میشوند.

- حفرههای بزرگ: غشاهایی که اندازه متوسط حفرههای آن بیشتر از 20 نانومتر است.

- حفرههای متوسط: غشاهایی میباشند که اندازه متوسط حفرههای آن بین 20 تا 1 نانومتر هستند.

- حفرههای کوچک: غشاهایی را شامل میشوند را اندازه متوسط حفرههای آن کمتر از 1 نانومتر است

با توجه به تعریف فوق غشاهای میکروفیلتراسیون دارای حفرههای بزرگ، غشاهای اولترافیلتراسیون دارای حفرههای متوسط و غشاهای نانوفیلتراسیون دارای حفرههای کوچک میباشند. غشاهای اسمزی معکوس بدون حفره هستند.

نکات مهم جهت افزایش طول کارکرد ممبران ها

- -حد مجاز آلومینیوم در آب تغذیه سیستم اسمز معکوس برابر 50 ppb میباشد.

- حد مجاز منگنز دی اکسید در آب تغذیه سیستمهای اسمز معکوس برابر 50 ppb میباشد.

- برای پیش تصفیه ترکیبات کلسیم کربنات، کلسیم سولفات و کلسیم فلوراید میتوان از سیستم پیش تصفیه تزریق مواد معلق کننده، تزریق اسید، کاربرد زئولیتهای کاتیونی و سیستم آب آهکزنی بهره گرفت.

- حلالیت سیلیکا بستگی به pH، دما، قلیائیت کل و غلظت سیلیکا دارد و حلالیت سیلیکا در حضور آلومینیوم و اهن کاهش مییابد، لذا اطمینان از عدم وجود آلومینیوم و اهن در آب تغذیه در جلوگیری از رسوب سیلیکا لازم است.

روشهای پیش تصفیه حذف سیلیکا عبارتند از:

افزایش دمای آب تغذیه، تنظیم pH آب بزرگتر از 8 و برای سیستمهای با دبی 5000 متر مکعب در روز و بیشتر کاربرد آب آهک زنی.

روشهای پیش تصفیه حذف مواد بیولوژیکی:

شامل، کلر زنی به شیوه پریودیک (آب ورودی به غشاء بایستی بدون کلرین باشد)، اُزُن زنی و استفاده از بستر کربن فعال میباشد.

روشهای پیش تصفیه حذف مواد آلی عبارتند از:

اولترافیلتراسیون، جذب توسط بستر کربن فعال، انعقاد سازی (برای محلولهای شامل روغن و گریس با غلظتهای بالای مواد کلوئیدی).

روشهای پیش تصفیه جهت جرم گرفتگی آهن:

شامل اکسیداسیون نمکهای فرو به فریک و در ادامه کاربرد فیلتراسیون و سپس کاربرد فیلترهای کاتیونی میباشند.

روشهای پیش تصفیه حذف ترکیبات آلومینیوم عبارتند از:

کاهش pH در محدوده 6.5 الی 6.7 به دلیل حداقل حلالیت.

انعقاد سازی و کاربرد فیلترهای معمولی.

روشهای پیش تصفیه منگنز منگنز دی اکسید: شامل اکسیداسیون و فیلتراسیون میباشد.

روشهای جلوگیری از تخریب غشاها شامل:

- جلوگیری از اکسیداسیون: تزریق ماده ضد رسوب، تزریق ماده ضد باکتری و استفاده از کربن فعال میباشد.

- جلوگیری از هیدرولیز: محدودسازی غلظت سود سوزآور کمتر از %0/1 و نگهداری دما کمتر از C° 30 میباشد.

هدف از پیش تصفیه شامل:

- کاهش جرم گرفتگی فیزیکی و شیمیایی.

- کاهش میزان تخریب پردهها

دلایل انجام پیش تصفیه عبارتند از:

- بهینه سازی دبی آبدهی.

- بهینه سازی درصد آبدهی.

- بهینه سازی حذف نمک.

- بهینه سازی هزینههای عملیاتی

شرایط مطرح برای گزینش سیستم پیش تصفیه عبارتند از:

- کیفیت فیزیکی، شیمیایی و بیولوژیکی آب تغذیه.

- محدوده دمای آب تغذیه.

- کیفیت آب مورد نیاز.

- کمیت آب مورد نیاز.

دلایل ایجاد تخریب غشاها عبارتند از:

- اکسیداسیون پردهها به دلیل وجود کلرین، اُزُن، پتاسیم پرمنگنات، سدیم یا کلسیم هیپو کلریت.

- هیدرولیز غشاها به دلیل غلظتهای بالای سود.