شیرین سازی آب دریا به روش اسمز معکوس

شیرین سازی آب دریا به روش اسمز معکوس

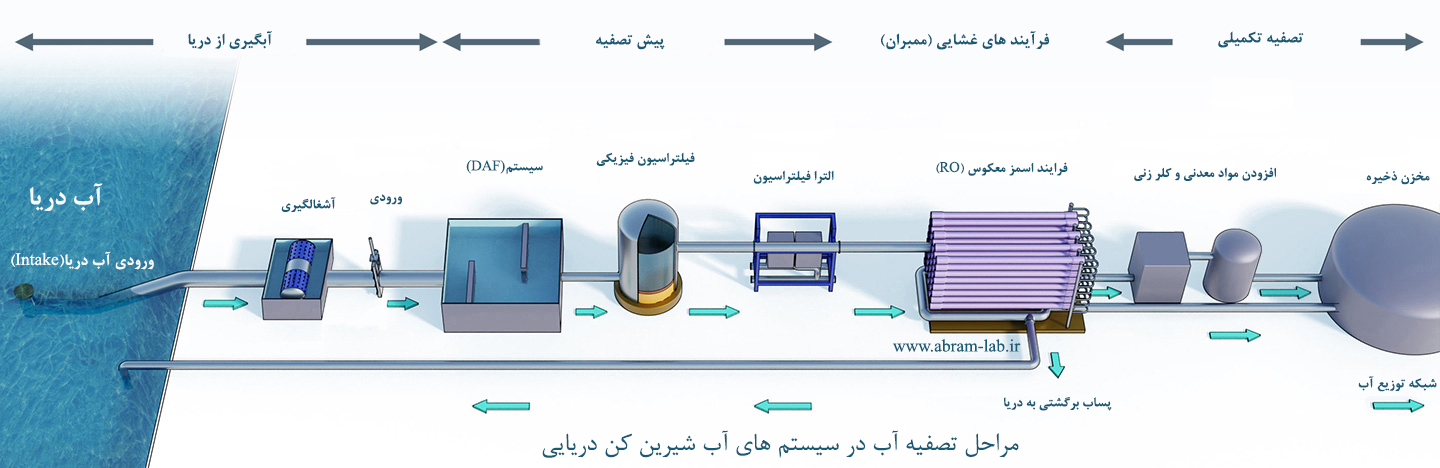

شیرین سازی آب دریا به روش اسمز معکوس ، یکی از روش های فرآیند جداسازیی غشایی می باشد که به صورت گسترده برای تصفیه آب چاه و دریا و دریاچه مورد استفاده قرار می گیرد. به منظور طراحی و ساخت دستگاه آب شیرین کن آب چندین مرحله مختلف باید انجام شود. بایستی در مراحل اولیه کیفیت آب و همچنین دبی آب برآورد شود. روش اسمز معکوس در تصفیه آب شامل مراحل زیر است :

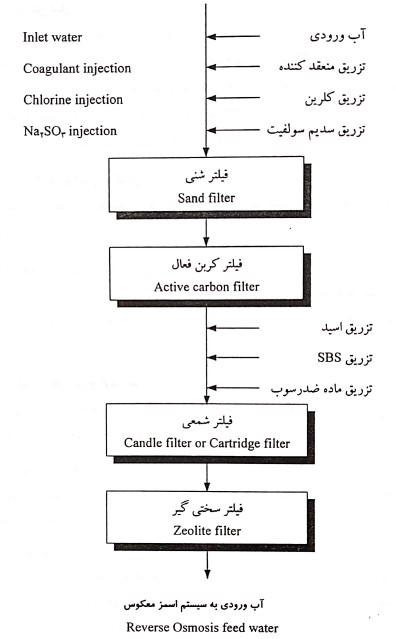

تصفیه مقدماتی (pretreatment)

تصفیه مقدماتی به منظور استفاده بهینه از غشاها و افزایش زمان کارکرد غشاء انجام میگیرد و در طی این عملیات آب را آماده عبور از روی غشاء میسازند. این عملیات عبارتند از:

جداسازی ذرات جامد معلق موجود در آب ورودی :

مواد معلق و کلوئیدی موجود در آب سبب گرفتگی غشاء میشود. گرفتگی غشاها با اندیس گرفتگی تعیین میگردد و لازم است اندیس گرفتگی آب عبوری از روی یک غشای مشخص، زیر حد مجاز تعیین شده برای غشاء باشد. برای این منظور آب را از روی صافیهای کارتریج 5 الی 10 میکرونی عبور میدهند.

حذف میکروارگانیزمها:

میکروارگانیزمها همانند باکتریها میتوانند موجب گرفتگی غشاها شوند. حتی در برخی موارد آنزیمهای ترشح شده از میکروارگانیزمها بر روی غشاها، اثر تخریبی داشتهاند. به این منظور لازم است آب تغذیه پیش از عبور از روی غشاء به وسیله تابش ماوراء بنفش و یا کلرین ضد عفونی شود. در صورت استفاده از کلرین به خاطر جلوگیری از کاهش عمر مفید غشاها، باید کلرین اضافی حذف شود. این عمل با استفاده از صافی بستر ذغال فعال و سولفیتها انجام مییابد. غشاها سلولز استات در برابر میکروارگانیزمها آسیب پذیری شدیدی دارند.

تنظیم pH:

تنظیم نمودن pH آب به منظور افزایش عمر غشاء و جلوگیری از رسوب کردن برخی از املاح، امری ضروری است. عمر مفید غشاها در pH نامناسب به دلیل هیدرولیز شدن به مقدار زیادی کاهش مییابد. pH مناسب برای غشاهای پلی آمید بین 4 الی 11 میباشد در حالی که برای غشاهای سلولز استات بین 4.5 الی 6.5 است؛ لذا بهرهبرداری از غشاهای سلولز استات نیاز به دقت زیادی دارد.

تنظیم دما:

برای حفاظت غشاء بایستی دمای آب تغذیه در زمانهای مختلف در حد 20 الی 25 درجه سانتیگراد کنترل شود. بیشترین دمای مجاز برای غشاهای پلی آمید 35 و غشاهای سلولز استات C° 30 است. دمای بالا در pH نامناسب سرعت هیدرولیز غشاء را افزایش میدهد.

کنترل عوامل رسوب کننده:

مواد اکسید شونده همانند اکسیدها و هیدروکسیدهای آهن، منگنز و سیلیس میتوانند در طی فرآیند املاح زدایی با رسوب نمودن روی غشاء مشکلاتی را بوجود آورند و در نتیجه کارآیی غشاء را کاهش دهند. ترکیب هگزا متافسفات را میتوان برای کنترل این عوامل رسوب کننده، مورد استفاده قرار داد.

شکل زیر شمای مراحل مختلف تصفیه مقدماتی فرآیندهای یک واحد اسمز معکوس را نشان میدهد.

افزایش فشار

آب تغذیه بعد از انجام تصفیه مقدماتی به وسیله یک پمپ فشرده میشود تا پتانسیل عبور از غشاء را دارا باشد. حداکثر فشار مجاز برای غشاهای پلی آمید 28 اتمسفر و برای سلولز استات 60 اتمسفر با توجه به تجهیزات مورد استفاده میباشد. یک شیر کنترل به منظور تنظیم فشار مورد استفاده قرار میگیرد. برای آبهای با TDS بالا که نیاز به تاًمین فشار بالا است لازم است غشاء از جنس سلولز استات انتخاب گردد.

اجزاء سیستم اسمز معکوس

غشاء جزء اصلی در تصفیه میباشد ولی در سیستم اسمز معکوس وسایل و تجهیزات زیر وجود دارد.

- مخازن تهیه محلول و تزریق کنندههای اسید و فسفات

این وسایل به منظور تهیه اسید با غلظت مناسب و تزریق آن به آب تغذیه به منظور تنظیم pH آب و تاًمین و تزریق فسفات به آب به دلیل جلوگیری از رسوب املاح کلسیم و منیزیم میباشد.

- صافی کارتریج و کربن فعال

این تجهیزات به منظور افزایش عمر غشاء، با وارد نمودن آب عاری از مواد معلق و حذف باقیمانده کلرین ناشی از گند زدایی آب است.

- پمپ فشار قوی

پمپ به منظور خنثی نمودن فشار اسمزی، جبران نمودن افت فشار ناشی از وجود غشاء و تجهیزات موجود در مسیر مورد نیاز است.

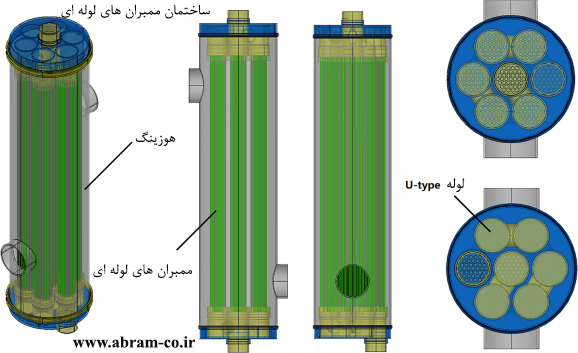

- قابها (مدولها) – pressure vessel

غشاها فوقالعاده حساس و صدمه پذیرند. به دلیل فشار بالای سیستم اسمزی معکوس از pressure vessel قابها (مدولها) استفاده میشود. قابها محفظههای مستحکم فلزی و یا پلیمری هستند که غشاء را در خود جای میدهند. قابها سطح وسیعی از سطح غشاء را در حجم پائینی جای میدهند. مدولها وظیفه هدایت سیال را عهدهدار هستند.

طراحی نامناسب مدول سبب کاهش کارآیی عملکرد غشاءها میشود. یک مدول با طراحی مناسب، باید دارای ویژگیهای زیر باشد.

- در اختیار قرار دادن مقاومت مکانیکی لازم.

- در بر گرفتن سطح بالایی از غشاء.

- کنترل مناسب حرکت سیال.

- سهولت در تمیز نمودن فیزیکی و شیمیایی غشاء.

- سهولت در تعمیر و نگهداری.

ممبران ها (غشا ها)

ممبران (غشا) های اسمزی صنعتی از مواد پلیمری مختلفی ساخته میشوند و از لحاظ شکل هندسی و مواد بکار رفته متنوع هستند. مهمترین ممبران ها عبارتند از :

-

ممبران های (غشا) لولهای (Tubular Membrane)

این غشاها اکثراً از ترکیب پلی سلولز استات ساخته شده است و به شکل لولههایی به قطر 30 -20 میلیمتر و با طول 250-200 سانتیمتر است. حدود 20 عدد از این غشاها در درون یک قاب فولادی قرار میگیرند.

-

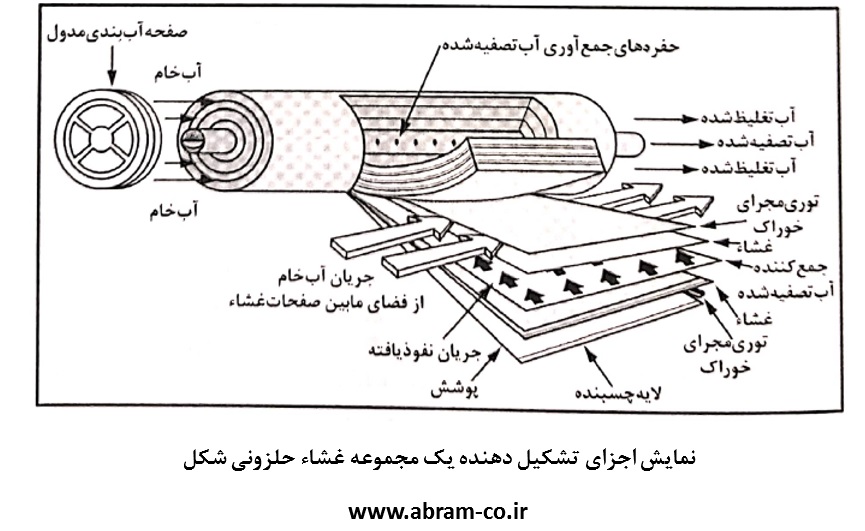

ممبران های (غشا) حلزونی شکل (Spiral-Wound Membrane )

این گونه غشاء نیز از ترکیب پلی سلولز استات با ضخامت 100 میکرون ساخته میشود. دو یا سه لایه از این غشاها که در بین آنها تور پلاستیکی قرار گرفته است را به دور یک لوله پلیمری مشبک و یا فولادی مشبک میپیچند و مجموعه را در درون قاب قرار میدهند

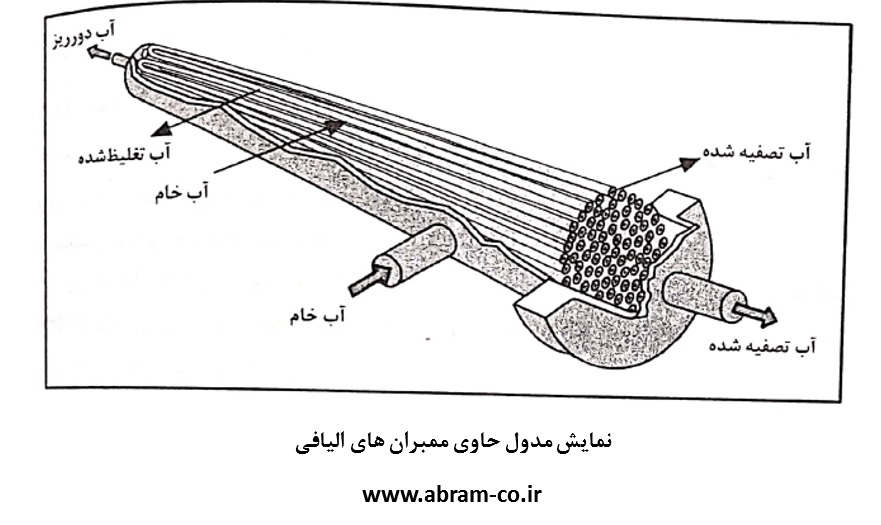

ممبران های الیافی (Hollow Fibre Membrane)

این غشاها به شکل الیاف پلاستیکی مجوف و از جنس پلی آمید هستند. یک دسته از این الیاف مشتمل بر هزاران رشته از آن در درون یک قاب قرار میگیرند. آب تغذیه از روی غشاء عبور داده میشود و آّب تصفیه شده به درون حفره طولی الیاف تراوش میکند. مجموعه آبهای تراوش شده به بیرون از قاب هدایت میشود.